走在今年Chinaplas硕大的展馆里,江苏越升科技股份有限公司展台上的slogan十分抓人眼球——“PLA发泡,下一个风口”。那么,这家敢于向PLA发泡市场发起挑战的企业,到底拥有多强大的技术实力呢?荣格工业传媒记者带着好奇心,采访到了江苏越升科技股份有限公司董事长陈志强先生。

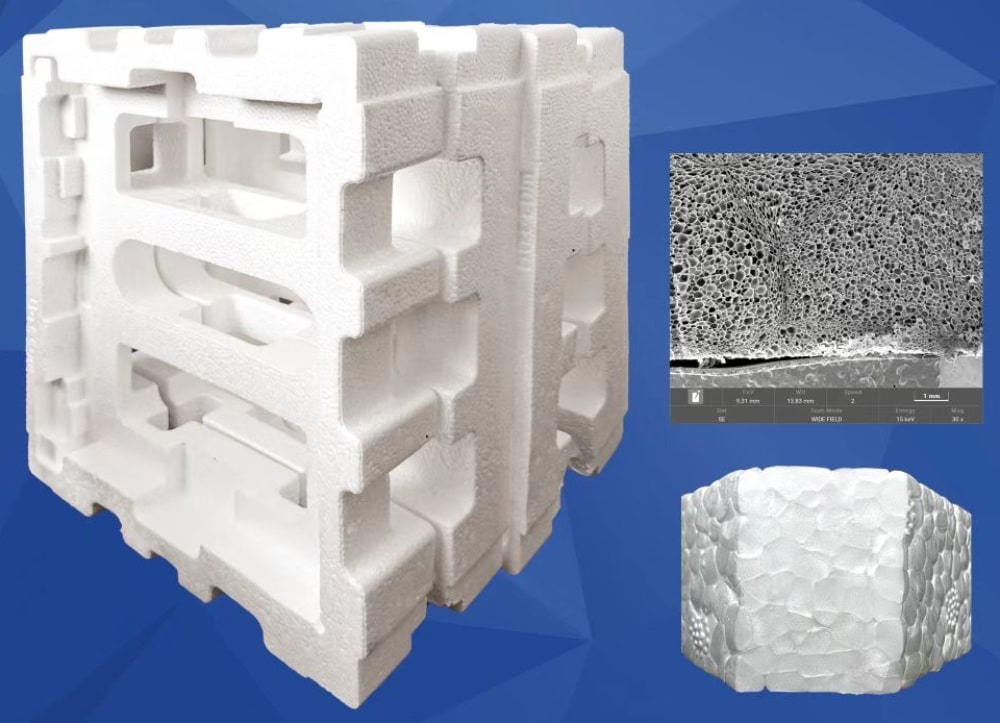

陈志强首先向记者介绍了此次展会上,越升展示的一项最激动人心的技术——全生物基PLA(聚乳酸)降解材料的模压发泡技术。PLA材料具有可靠的生物安全性、生物可降解性、良好的力学性能和易加工性,和传统的EPS、EPP、EPE相比,碳足迹减少75%以上,在可持续发展道路上拥有诸多优势。由于PLA原料成本较之通用聚烯烃材料更高,从经济效益来说,采用材料发泡技术是低成本使用PLA的有效路径。

“不过,要让生物基可降解材料满足模压发泡的加工要求,需要解决的工艺难点繁多,包括材料的可发泡性、可模压性,以及温度的适应性。我们也是经历了上百次的实验才取得了今天的成果,”陈志强介绍说,“得益于越升在超临界CO2发泡技术的多年潜心研发,EPLA珠粒(聚乳酸发泡珠粒)产品可以采用现有蒸汽模压成型技术,用于EPLA制品的成型,而无需对现有设备和生产过程进行过多改动。”

据悉,该项技术目前已经可以成功制备出密度20-200g/L的EPLA,广泛用于保温、包装、家具、玩具以及汽车零件等领域。

除了高分子材料领域,越升将目光延伸至上游原材料的化工装备领域,尤其是尚未国产化或者国产化程度并不高的高端设备制造。例如,近来发展迅猛的POE材料加工装备。

在这个领域,如何配置大型POE脱挥造粒系统极为关键。陈志强介绍,在POE脱挥和挤压造粒工段,越升已完成高效脱挥试验,并探索出了“可控分步脱挥工艺”技术,助力国内POE材料实现量产。“目前,在POE生产所用的挤压、脱挥和造粒技术方面,我们自主建设了POE小规模的试验装置、中试装置,以及1.5万吨的规模化量产装置。” 陈志强说道。

展示的一台SAT135挤出机和配套的水下切粒机亦亮点十足,配置驱动功率达到1300kw,可用于PP等聚烯烃造粒,年产能达5万吨。据了解,越升在大型挤压造粒成套装置能力已经达到40万吨/年。除此之外,越升还展示了其在PET回收方面极具竞争优势的PET瓶片造粒、纺丝和发泡技术,以及双驱熔体泵、冷锻芯轴等最新产品。

那么,到底是敏锐的市场嗅觉成就了越升,还是背后另有原因?

“以全生物基PLA降解材料的模压发泡技术为例,我们更愿意从限制了可降解材料在市场大规模应用的原因出发,探索背后可以改善的技术工艺。创新一直是越升的基因,我们所有的创始人都是有很强的技术专业背景。当然,公司在研发上的投入也是巨大的,我们的实验室就有两套发泡实验机组,两套共混实验机组和两套脱挥试验机组。”

陈志强的解释,让人更确信,这是一家相信“技术理想国”的高新技术企业。

明天的越升,值得期待。