工程塑料

工程塑料的应用非常广泛,主要使用双螺杆来进行工程塑料的造粒。

越升的SAT-X系列高扭矩双螺杆挤出机是我们专门为工程塑料造粒而设计的.

目录

基础配方

| General Engineering Plastic | Advanced Engineering Plastic | Additives |

|---|---|---|

| PA6, PA66, PA46, PPA | PBI | Glass fiber |

| ABS | PAI | Carbon fiber |

| POM-C, POM-H | PEEK | Flame retardant |

| PET | PPS | UV stabilizer |

| PC | PEI | Anti-oxidant |

| PBT | PSU | Anti-static |

| PE-(U)HMW | PVDF | Color pigment |

工程塑料的应用

- 汽车(进气歧管、水箱、过滤器、风扇和护罩、发动机罩等)

- 电气(接线端子、电缆扎带、连接器、电动工具、MCCB、继电器、灯等)

- 吹塑成型(医疗和化妆品容器、润滑剂和油漆容器等)

- 薄膜和管材挤出(BOPA、BOPET、PET片材、管材等)

- 纤维(PA纤维、PSF、FDY、PSF等)

- 其他工业领域(建筑、家居用品、家具、玩具等)

工程塑料的加工

工程塑料对过热和水解降解很敏感。

我们的SAT-X 系列挤出机具有13Nm/cm3 比扭矩和800rpm速度,可以在更少的停留时间、更好的分散性、更准确的温度控制下获得更高的产量。

a) 挤出机规格

| Model | Diameter (mm) | Max. Speed (rpm) | Motor (kW) | L/D | Output (kg/hr) |

|---|---|---|---|---|---|

| SAT-X52 | 51.4 | 800 | 160 | 40-44 | 450-700 |

| SAT-X65 | 62.4 | 800 | 280 | 40-44 | 750-1200 |

| SAT-X75 | 71.4 | 600 | 355 | 40-44 | 850-1500 |

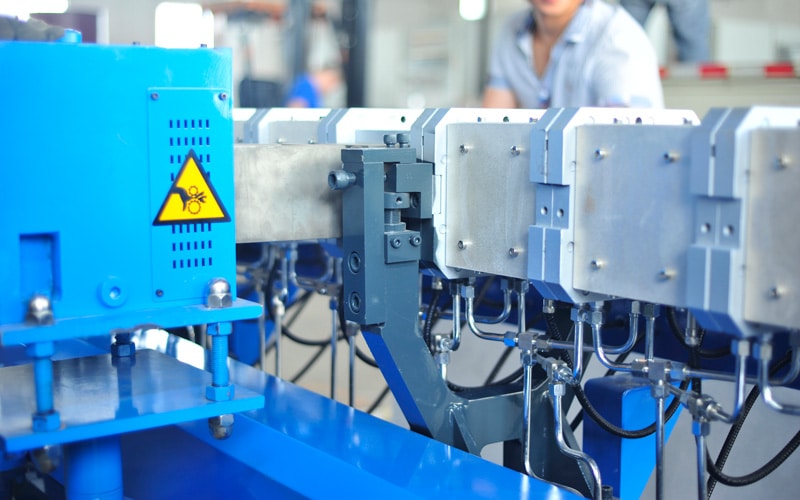

b) 加热系统

和传统的铸造加热器(桶外)不同,我们在桶内使用筒式加热器(德国制造),这样可以更加节省能源。聚合物主要通过加热熔化,而不是捏合元件,因此螺杆和机筒的保质期更长,造粒的稳定性、质量会更好。

c) 冷却系统

每节机筒有两个输入和输出口,可以更均匀和更快的冷却。

d) 支撑架

传统的支撑点在下方,受热时会产生向上的热膨胀,距离大概约0.2~0.5mm(视挤出机尺寸而定),从而导致螺杆与机筒上下间隙不均匀。

越升的SAT系列挤出机机筒的支撑点在两侧中间。加热时,热膨胀均匀地向上和向下趋势,确保中心高度在水平线上,并在螺杆和机筒之间的上下形成一致的均匀间隙。

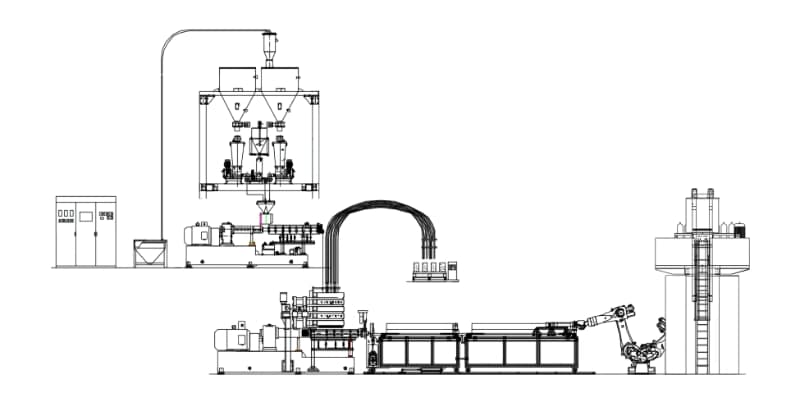

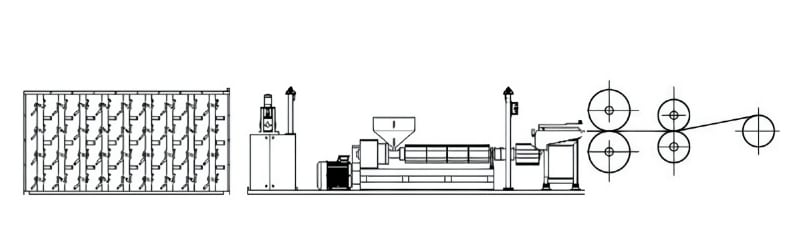

e) 水下拉条切粒系统

拉条通过水流自动进入切粒机,即使在更换过滤器时拉条也会断裂,所以在制造过程中几乎不会有浪费。

需要注意的是,如果拉条数超过25条(产量约800kg/h),操作人员手动处理热条到切粒机会比较困难。

几种不同的加工方法

1) 短纤增强复合

将粗纱或短切玻璃纤维直接加入双螺杆挤出机中,与聚合物复合,得到玻璃纤维长度为0.2~0.3mm的4mm长的粒料。

a) 粗纱玻纤

将 20 盘粗纱玻纤放置在带有称重传感器 – Mettler Toledo 的支架上

将玻纤放入第五个桶的排气口。它们将通过双螺杆进入机筒

带有重量控制器来指示进料速度(kg/h)。您可以通过增加/减少螺杆速度或纤维数量来调整喂料能力

b) 短切玻璃纤维(长度4~6mm)

由两级侧喂料机送入第五节机筒:

上一级为带有输出控制的失重式喂料机

下一级喂料机以固定速度工作,用于强制送料

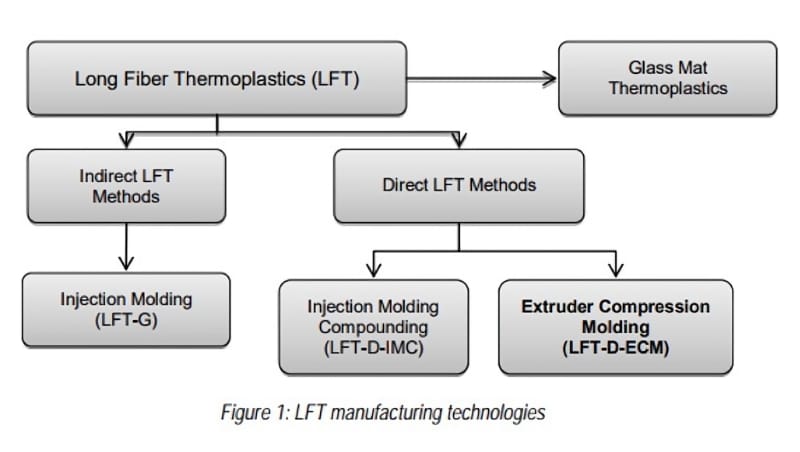

2) 长纤维热塑性塑料 (LFT)

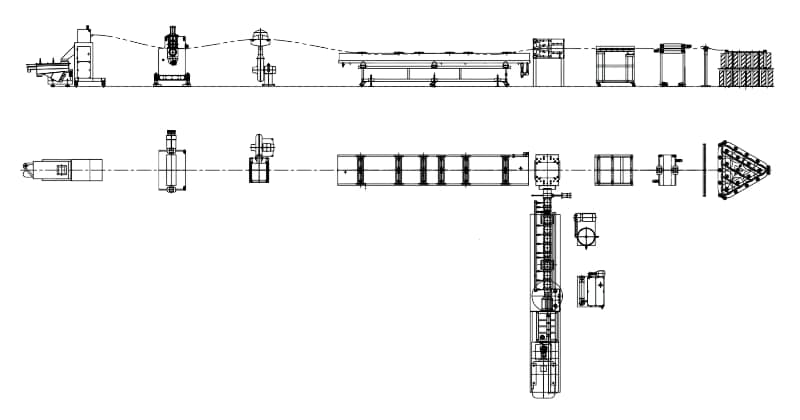

LFT材质零件通常使用三种不同的加工方法制造,如下图 1。

① 玻璃垫热塑性塑料片材

将粗纱状的玻璃纤维加入T型模头,然后通过挤出机熔融聚丙烯PP或PET进行涂覆。您将获得宽度为 600~1000mm、厚度为 0.3~1.4mm 的板材。它用于卡车/拖车的墙板。

- 对于PP片材,可以使用单螺杆挤出机

- 对于PET片材,应考虑双螺杆挤出机,具有以下优点:

- 免预干燥技术

- 高效真空系统可使粘度降保持很小

- 优化的螺杆设计避免发黄

② LFT-G(用于间接成型的长纤维热塑性复合材料)

将粗纱玻璃纤维加入浸渍模具中,然后用经过双螺杆挤出机熔融出来的聚丙烯(PP)进行涂覆。您将获得内部具有相同长度玻璃纤维的 6-16 毫米颗粒。粒料可用于任何通过注塑机加工的产品。

LFT-G的模量是短纤维增强热塑性塑料的两倍,冲击张力是四倍,在-30°C的温度下依然可保持其性能不变。

③ LFT直接成型技术

在进入模塑机前立即将原材料(纤维和基质)混合,避免产生中间体。这使制造商能够通过添加填料、阻燃剂和添加剂来增强应用所需的树脂性能,同时还显著降低材料成本,并且基材只需单次加热。该直接成型过程可分为两种过程:

LFT-D-IMC(长纤维热塑性塑料注射成型复合工艺)

将聚合物熔化并与纤维混合,然后到注塑机上。

LFT-D-ECM(长纤维热塑性挤出机压缩成型)

用两台挤出机进行聚合物熔融和纤维计量,并使用液压机进行压缩成型。

与其他两种技术相比,LFT-D-ECM有两个主要优势:

首先,共混和玻纤混合步骤是分开的,因此两台挤出机都可以针对其特定功能进行单独优化;

其次,这种材料不像注射成型那样承受高水平的应力,这有助于保持纤维长度。这一点是至关重要的,因为纤维增强热塑性塑料的机械性能强烈依赖于纤维长度。因此,LFT-D-ECM工艺在优化材料选择、聚合物改性和工艺参数方面提供了极大的自由度,这对汽车方面的应用非常重要。