在填充改性应用中,当滑石粉(Talc)填充比例提升至35-40%,且细度达到 3000目以上时,双螺杆挤出系统面临的真正挑战是什么?

是分散不够,还是扭矩不足?是剪切不够,还是稳定性难以长期保持?实际工程中,滑石粉填充体系往往对设备的扭矩储备、输送稳定性和整体系统匹配提出了更高要求。

真正的考验

填充35%-40%的滑石粉,真正考验双螺杆的是什么?

最直观的感受就是负载的非线性跳跃。当3000目的细粉遇到PP基体,极大的比表面积让熔体粘度瞬间“粘稠”化。

这就引出了一个工程悖论:

- 拉产量要转速:转速一高,PP的剪切热就爆表,物料降解发黄,性能全废。

- 降温升要低转速:转速一降,扭矩立马见顶(Torque Limited),机器甚至会“憋死”停机。

在现场,这通常表现为四种让人头疼的状况:

- 高负载需要长期承受,而非短时峰值;

- 喂料微小波动会被放大为明显的扭矩和电流波动;

- 高细度粉体含气量大,侧喂和排气成为稳定瓶颈;

- 长期磨蚀逐步影响系统精度和运行稳定性;

解决思路

不是“硬扛” ,而是“系统稳定”。

针对这一体系,我们最近的一次成功实践总结为:“给扭矩留余地,给气体找出口,让物料好输送。”

18.5 Nm/cm³的比扭矩:不是噱头,而是稳定运行的关键基础

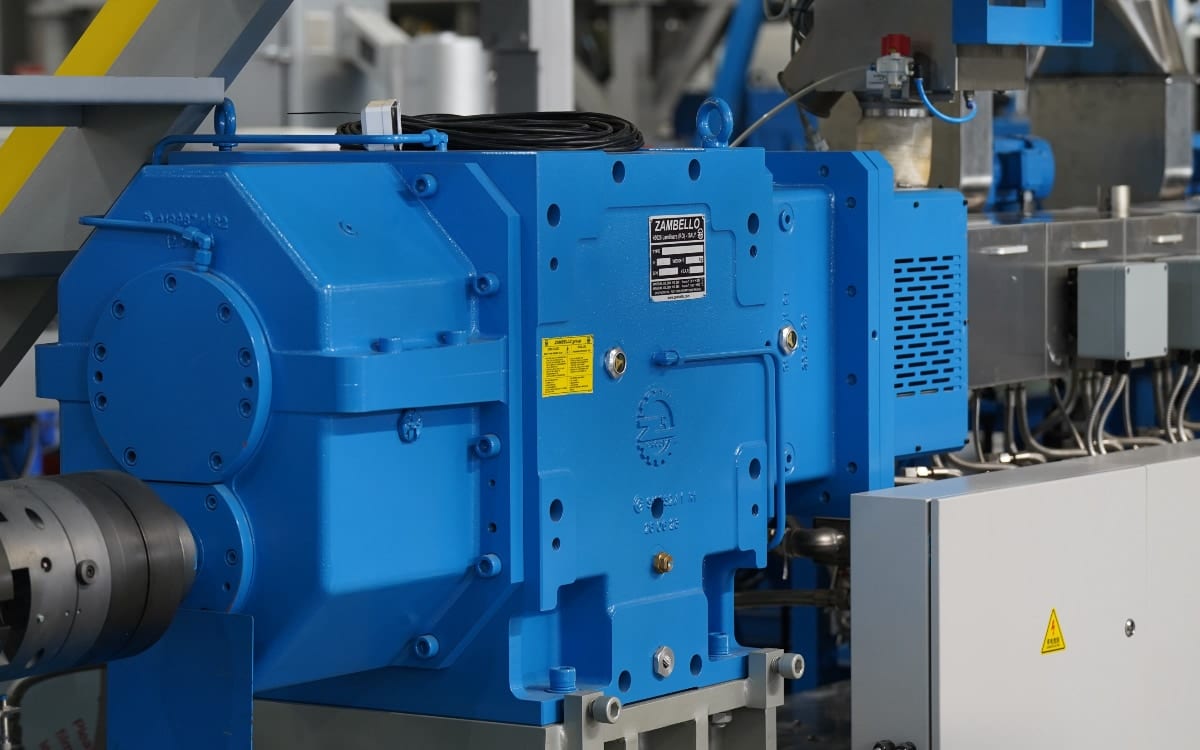

我们采用了具备18.5Nm/cm高比扭矩能力的进口齿轮箱,在高填充工况条件下仍能保持合理转速运行,这样既能保证足够的挤出压力,又把剪切温升压到了PP的容忍度范围内。

“真空,通水冷却侧喂+侧抽气”:解决系统的“肠梗阻”

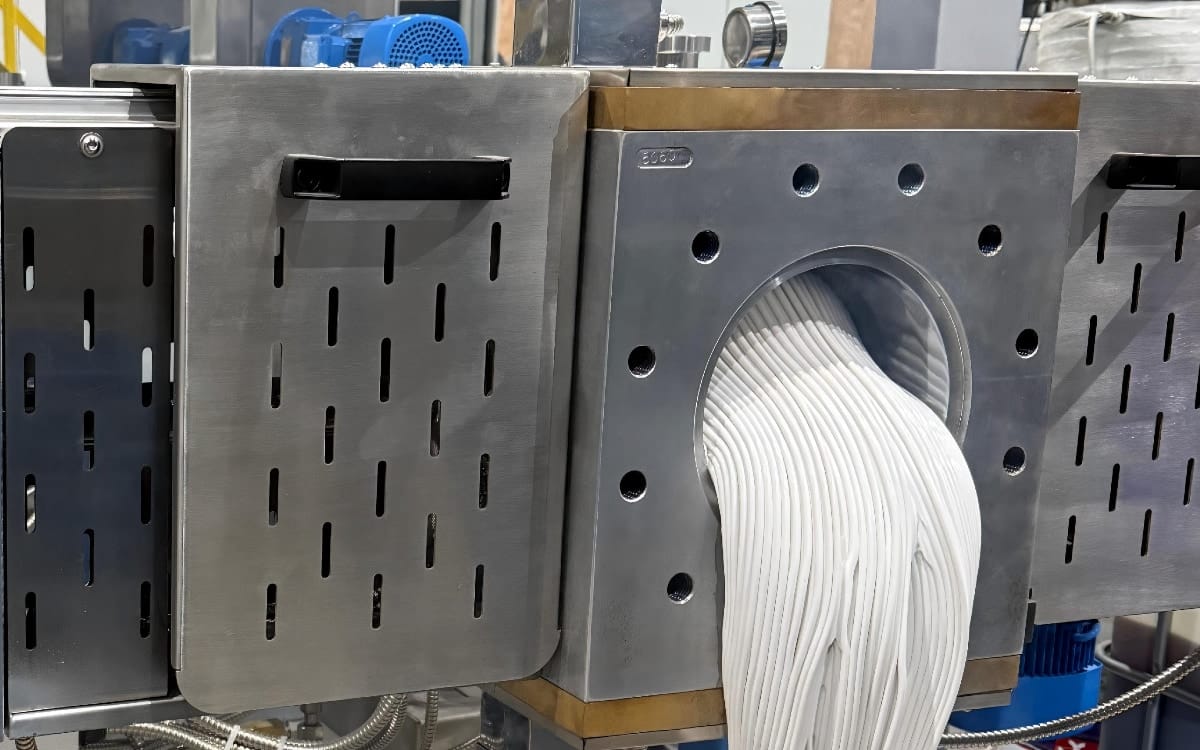

3000目滑石粉堆积密度低、含气量高。如果空气不能及时排出,很容易放大负载波动,影响挤出连续性。通过真空+通水冷却设计的侧向喂料机与侧向抽气机协同配置,实现了:高比例、高细度填料的连续稳定引入有效排除粉体夹带空气和熔体中气体明显降低扭矩波动。

结构设计的逻辑:混炼与寿命的平衡

我们对螺杆组合进行了改进。不再一味追求强剪切元件,通过特殊设计的螺杆元件来满足高分散。同时,关键段采用更坚韧的耐磨材料,确保精度能扛得住长期的高负载。

项目视频

项目总结

在现场工艺验证中,该滑石粉填充体系顺利完成启动、稳态运行及达产测试。

系统运行过程稳定、可控,整体表现达到了客户的验收预期,并为后续产能规划提供了可靠依据。

从本次应用实践可以看出,高细度高填充体系中,挤出系统面临的挑战并非单一参数所能解决,而是扭矩储备、喂料稳定性、侧喂能力以及耐磨结构之间的系统匹配问题。

我们的工程经验总结为:”扭矩储备是基础,稳定性是核心,耐磨性是保障。”与其在极限边缘反复试探,不如通过系统化的设备配置来拓宽工艺窗口。

只有当设备能够长期、平稳地运行在负载区间内,高填充改性的经济效益才能真正释放。