高分散、高耐磨填充母粒生产系统

从 85% 高填充到薄膜级分散,依托 20 年全球交付实战经验,为您解决“磨损快、产能低、晶点多”的三大顽疾。

在填充母粒(Filler Masterbatch)生产中,您是否面临螺杆磨损过快、产能受限或薄膜级产品晶点过多的挑战?越升(USEON)仅提供设备,更提供成熟的工艺包。基于 SAT/SAT-T 系列机型的实战表现,我们可以:

- 看得见的产量提升:以 SAT75 机型为例,针对 PP+80% CaCO₃ 配方,交付现场实测稳定产量达 800-1,000 kg/h(配置:250KW电机 / 600rpm)。

- 对抗磨损的黑科技:核心段机筒采用 Cr26MoV 整体合金套(硬度 HRC60+),螺纹元件选用 W6Mo5Cr4V2 高速工具钢。拒绝“半年一换”,我们将核心部件寿命延长至普通双金属机筒的 2-3 倍。

- 不仅仅是双螺杆:江苏越升(USEON)的 SAT-T 三螺杆技术,在同等能耗下,比传统双螺杆产能提升 30%-50%,分散效果提升一个量级。

目录

典型配方与加工挑战

在此类高填充体系中,设备配置必须适应配方的流变特性。我们不仅仅了解设备,更懂您的配方:

| 组分名称 | 典型比例 | 加工难点 | 越升解决方案 |

|---|---|---|---|

| 填料 (CaCO3/Talc) | 75% - 85% | 极高的磨损性;堆积密度低导致喂料困难。 | 标配 Cr26MoV 整体合金机筒抗磨;采用 CWS 双螺杆侧喂料强制排气与压料。 |

| 载体树脂 (PP/PE) | 10% - 20% | 高熔指(High MFI)载体易导致挤出压力波动。 | 优化的螺杆剪切块分布,确保在低背压下仍能建立稳定输送。 |

| 助剂 (蜡/硬脂酸) | 2% - 5% | 润滑剂过多会导致螺杆打滑,产量下降。 | 喂料段采用特殊 Undercut 槽纹衬套,增强抓料能力。 |

不同应用对填充母粒的要求

不同的下游应用决定了挤出工艺的侧重点,我们的设备能满足更为苛刻的标准:

1. 薄膜与包装

关键指标:无晶点 (Zero Fish-eyes),高透明度。

越升优势:SAT 系列提供 52:1 高长径比与第 10 区高真空系统,彻底抽除微量水分与小分子,确保薄膜级分散。

2. 扁丝与编织袋

关键指标:高拉伸强度,不断丝。

越升优势:温和的剪切设计,保留树脂分子链长度,避免过度降解影响最终纱线的强度。

3. 注塑与板材

关键指标:高填充量,低成本。

越升优势:通过侧喂料技术将 CaCO3 填充量推向 85% 的极限,显著降低您的原材料成本。

灵活性配置

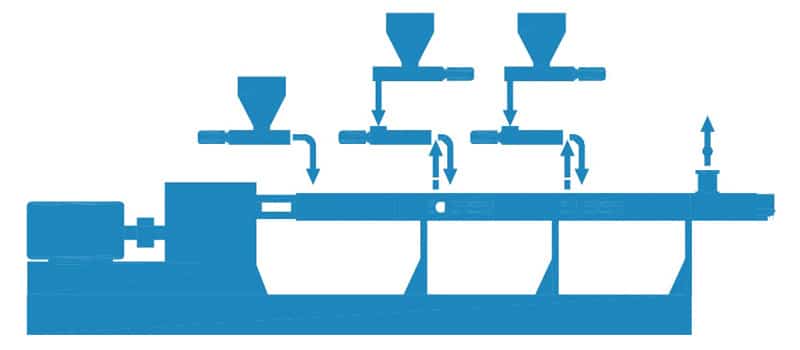

针对不同的投资预算与工厂自动化水平,我们提供两种成熟的供料系统解决方案:

方案 A:经济型预混系统

适用于:初创企业、配方更换频繁的小批量生产。

- 称重与混合:按配方比例人工称重,投入高速混合机 (High Speed Mixer) 混合 5-10 分钟,使助剂初步包覆填料。

- 输送与喂料:混合料通过螺旋上料机进入挤出机主喂料口的容积式喂料机。

- 越升优势:虽然成本低,但我们优化的螺杆设计能确保预混料在进入机筒时不分层,是高性价比的入门首选。

方案 B:高精度失重式系统

适用于:24小时连续生产、对配方精度要求极高(±0.5%)的规模型工厂。

- 自动补料:原料通过真空上料机自动输送至存储仓。

- 分步精准喂料:

- 主喂料口:单独的失重秤加入树脂(PP/PE)。

- 侧喂料口:单独的失重秤加入粉体(CaCO3/Talc)。

- 越升优势:全自动闭环控制,避免人为投料误差。采用 “分步喂料” 策略,利用 CWS 系列双螺杆侧喂料机 强制排气,是实现 85% 超高填充 的标准配置。

失重式喂料系统和侧喂料

优化的工艺流程

1. 预混与处理

推荐使用 高速混合机 将载体与助剂预热混合。

专家提示:对于高目数粉体,良好的预混可减少喂料口 30% 的粉尘扬尘。

2. 强制喂料与排气

工艺要点:针对高填充粉体含气量大的特点,必须利用侧喂料机(Side Feeder)建立高压输送,同时利用其反向排气槽将粉体中的空气挤出,这是避免“喂料返气”的关键。

3. 塑化与挤出

物料在 SAT/SAT-T 挤出机中完成熔融。多级捏合块组合确保团聚体被彻底打开。

4. 真空排气

这是决定成品光泽度的关键。我们标配高真空排气室,去除物料中的挥发分。

5. 切粒与干燥

水环切粒 (Water Ring):经济且稳定,颗粒圆润,无粉尘(推荐)。

水下切粒 (Underwater):针对 2 吨/时以上产能的全自动方案。

设备选型推荐

| 方案类型 | 推荐机型 | 核心优势 | 适用场景 |

|---|---|---|---|

| 通用高效型 | SAT 系列双螺杆 | 技术成熟,操作简便,性价比极高。 | 适用于 75-85% 常规填充母粒,注塑/吹膜/管材应用。 |

| 产量倍增型 | SAT-T 系列三螺杆 | 主推方案。同等能耗下,剪切次数更多,产量提升 50%。 | 追求极致分散和超大产量的客户(如 SAT-T75 产量可达 2 吨/时)。 |

| 超高填充型 | Kneader + 单/双螺杆 | 结合密炼机的预混优势,轻松处理 >85% 填充。 | 极高浓度色母、功能母粒或难分散配方。 |

根据您的应用和产量,挤出机有很多不同的选择。

| Model | Diameter (mm) | Max. Speed (rpm) | Motor (kW) | L/D | Output (kg/hr) |

|---|---|---|---|---|---|

| SAT52 | 51.4 | 800 | 110 | 48-52 | 250-350 |

| SAT65 | 62.4 | 800 | 160 | 48-52 | 450-600 |

| SAT75 | 71.4 | 800 | 250 | 48-52 | 700-900 |

| SAT95 | 93 | 600 | 600 | 48-52 | 1200-1600 |

| Model | Diameter (mm) | Max. Speed (rpm) | Motor (kW) | L/D | Output (kg/hr) |

|---|---|---|---|---|---|

| SAT-T52 | 51.4 | 600 | 110 | 44-48 | 400-500 |

| SAT-T65 | 62.4 | 600 | 160 | 44-48 | 600-800 |

| SAT-T75 | 71.4 | 600 | 250 | 44-48 | 900-1100 |

密炼机 + 单螺杆挤出机

| Model | Kneader Volume (Liter) | Screw Diameter (mm) | Screw Speed (rpm) | Motor (kW) | Output (kg/hr) |

|---|---|---|---|---|---|

| K75-TDD150 | 75 | 150 | 75 | 110/75 | 600-700 |

| K110-TDD180 | 110 | 180 | 75 | 160/90 | 900-1100 |

密炼机 + 双螺杆挤出机

| Model | Kneader Volume (Liter) | Screw Diameter (mm) | Screw Speed (rpm) | Motor (kW) | Output (kg/hr) |

|---|---|---|---|---|---|

| K75-SAT75 | 75 | 71.4 | 600 | 110/132 | 800-900 |

| K110-SAT95 | 110 | 93 | 400 | 160/200 | 1500-1700 |

常见疑问

答: 普通双金属机简通常只有一层薄薄的合金层(1-2mm),一旦磨穿即报废。越升针对高磨损的填充母粒,在熔融和混合段使用的是整体贯穿的 Cr26MoV 合金套(厚度>10mm,硬度 HRC60+)在 80% 碳酸钙的严苛工况下,我们的机筒寿命通常是普通双金属机筒的 2-3 倍,显著降低了您停机

换件的隐形成本。

答: 非常有用。三螺杆挤出机具有“一字型“排列的三个啮合区,剪切面积是双螺杆的2倍。这意味着它能在更短的长径比和更低的温度下完成更好的塑化。实测数据表明,在生产高填充母粒时,SAT-T系列比同规格双螺杆产量提高 30-50%,且比能耗(Specific Energy)更低,尤其适合利润微薄的大宗填充料生产。

答: 这是一个典型的“粉体排气不畅”问题。粉体中含有大量空气,如果直接从主喂料口加入会形成气阻。我们的解决方案是:

1. 采用分步喂料策略,将大部分粉体通过CWS双螺杆侧喂料机加入;

2. 侧喂料机自带特制的机械排气结构(Back-venting),允许粉体被压入的同时将空气逆向排出。这是实现85% 填充的关键。

答: 晶点通常源于填料团聚或载体塑化不均。除了硬件上保证足够的扭矩外,我们更注重螺杆组合的设计。我们建议配置 52:1的高长径比,并设计3组以上的错列捏合块。同时,第 10 区的高真空排气系统能彻底抽除微量水分与小分子挥发物,这是杜绝吹膜破洞的核心保障。

答: 滑石粉堆积密度极低(0.3-0.5 g/cm3),确实考验喂料系统。我们针对滑石粉配置了专用的强制喂料器或带有脱气功能的侧喂料机。我们的实战案例证明,通过这些优化,即便是 3000 目以上的超细滑石粉,也能实现高填充量的稳定生产。

答: 我们深知停机的损失。越升的设备采用标准化模块设计,备件(如螺纹元件、加热圈)通用性强。我们在全球主要市场都有服务网点,并可提供远程 PLC 诊断服务。在工程师到达现场前,我们就可能已经通过远程数据分析锁定了故障,帮您快速恢复生产。